BIRLA CARBON BLOG

DE TODO LO RELACIONADO CON EL NEGRO DE HUMO

Negro de carbono y plásticos de ingeniería de alta negrura: tres parámetros a considerar

04/02/2021 por la Dra. Natalie K. Harris

Tiempo de lectura: 3.25 minutos

Las aplicaciones de uso final para plásticos de ingeniería incluyen interior y exterior de automóviles, electrodomésticos y electrónica de consumo. Las previsiones del mercado muestran un aumento anual de la demanda de más del 4 % para estos sistemas de plásticos en los próximos años. Estas aplicaciones suelen presentar una apariencia de color negro azabache como característica de venta clave. Los negros de carbono especialmente diseñados pueden ofrecer el alto nivel de oscuridad que se busca en muchas aplicaciones de plásticos de ingeniería. Estos negros de carbono también pueden brindar un excelente equilibrio de azabache y tono azul para satisfacer las necesidades del mercado.

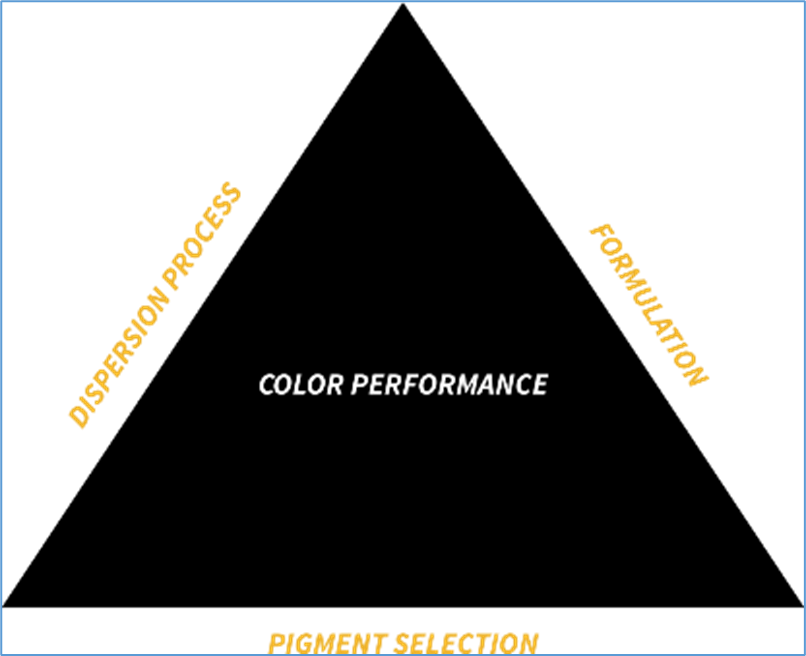

Veamos los parámetros que deben considerarse para obtener los beneficios de rendimiento completos con estos pigmentos de negro de carbono tan especiales.

Parámetro n.º 1: Selección del pigmento

Parámetro n.º 1: Selección del pigmento

El negro de carbono debe tener un área de superficie alta para ofrecer una alta negrura en aplicaciones de uso final. La negrura aumenta con el aumento de la superficie del negro de carbono. Esta gran área de superficie solo se puede utilizar por completo cuando se logra un buen nivel de dispersión de negro de carbono.

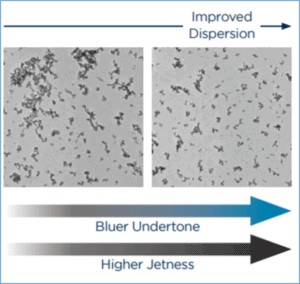

¿Y qué queremos decir con buen nivel de dispersión? Esto se puede definir tanto a nivel de macro como de microdispersión. La macrodispersión es visible a simple vista y es muy importante para la estética del acabado superficial. Sin embargo, para el rendimiento del color se necesita un buen nivel de microdispersión. Para un negro de carbono concreto, la morfología en una matriz de resina/polímero específica, que mejora los niveles de microdispersión del negro de carbono, da como resultado niveles más altos de negrura. Un negro de carbono debe estar completamente disperso a nivel micro, tanto distributivo como dispersivo. Esto significa desaglomeración COMPLETA al nivel agregado. Los agregados son las unidades primarias del negro de carbono. Puede ver aglomerados y agregados en la micrografía adjunta.

El compuesto de mezcla básica es un método probado para mejorar la dispersión del negro de carbono y alcanzar el rendimiento de color deseado. Esto se suma a la selección adecuada de resina y la carga óptima de negro de carbono. En términos generales, las cargas de negro de carbono más altas aumentarán la viscosidad de la mezcla básica y los aglomerados de negro de carbono experimentarán más cizallamiento. Se pueden aprovechar los aditivos especiales compatibles con el negro de carbono para promover la humectabilidad y mejorar la dispersión.

Parámetro n.º 3: Proceso de dispersión

La alta área de superficie de los negros de carbono destinados a una alta intensidad de color hace que el logro de una buena dispersión sea extremadamente desafiante. Hay varias entradas al proceso de mezcla que deben optimizarse, incluida la velocidad del tornillo, el rendimiento y el tipo/diseño del equipo. La dispersión del negro de carbono aumenta con la velocidad del tornillo, pero disminuye con un mayor rendimiento. Los tipos de equipo usados varían. Las extrusoras de doble tornillo permiten una gran flexibilidad a través de la configuración de tornillo única y el diseño modular. Para sistemas de mezcla básica altamente cargados, los mezcladores continuos Farrell (FCM) son eficientes y proporcionan materiales de mezcla básica de buena calidad.

Medición de la dispersión

La industria está muy familiarizada con el uso de película soplada para evaluar la macrodispersión y la microscopía óptica. Sin embargo, evaluar la microdispersión no es tan sencillo mediante microscopía electrónica. Afortunadamente, podemos utilizar el color como medida indirecta. Al desarrollar un protocolo de mezcla o una nueva formulación, podemos caracterizar la dispersión midiendo la intensidad, el tono azul y el brillo de las piezas moldeadas por inyección. La intensidad del tinte también es un buen indicador del poder de ocultación que proporciona el pigmento en un conjunto dado de condiciones de procesamiento.

Entonces, ¿qué pueden ofrecer los pigmentos de Birla Carbon?

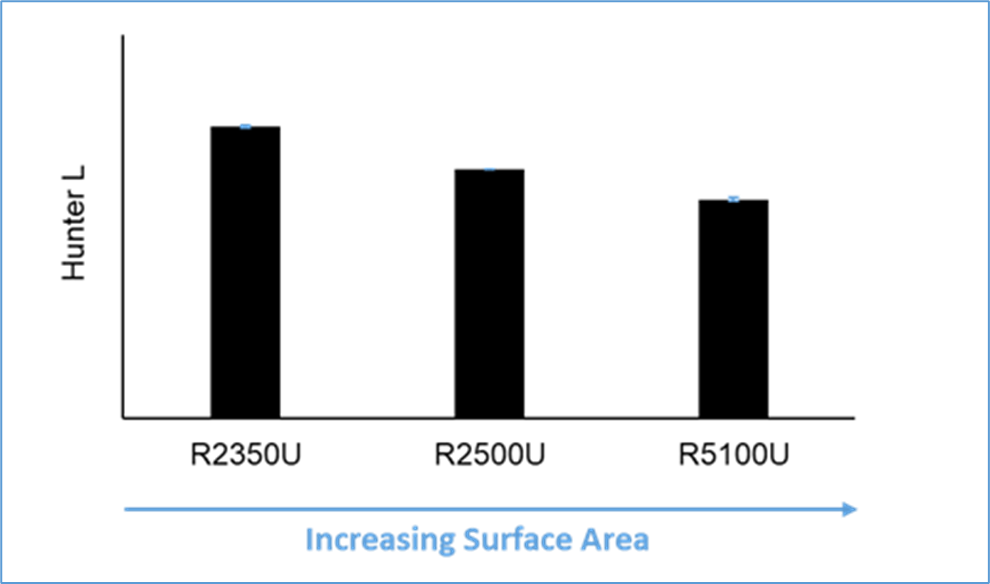

Birla Carbon tiene una familia de pigmentos diseñados para aplicaciones de alta intensidad en plásticos de ingeniería. El gráfico muestra el rendimiento de color típico de la serie Raven 2000 de Birla Carbon y un pigmento de negrura ultra alta recientemente desarrollado Raven 5100 Ultra. A medida que aumenta el área de superficie, se observa la mejora acompañante en la negrura (medida por la disminución de Hunter L). Se observan tendencias similares en una variedad de sistemas de resina, incluidos SAN, PP, PC, PA, ABS y PP.

Para obtener más información, póngase en contacto con el equipo técnico de Birla Carbon.

Dra. Natalie K. Harris

La Dra. Natalie K. Harris comenzó su carrera con Birla Carbon en 1990 en el Centro Europeo de I+D de Bristol, Reino Unido, con responsabilidades en el Grupo de Análisis de Materiales. La Dra. Harris se mudó a EE. UU. en 1998 en el cargo de Directora del laboratorio de Tecnología de Aplicaciones de la Sede Central Corporativa de Marietta, Georgia, con la responsabilidad de administrar programas de evaluaciones de negro de carbono en neumáticos, MRG, plásticos, tintas y revestimientos. Unos años después, la Dra. Harris pasó del entorno de laboratorio a un papel global en el desarrollo de nuevos productos para los mercados de tintas y revestimientos. El papel actual de la Dra. Harris es el de Directora de Servicios Técnicos de Norte América para los mercados de plásticos, tintas y revestimientos.

¿DESEA SABER MÁS ACERCA DEL NEGRO DE HUMO Y LAS PROPIEDADES QUE LO HACEN IDEAL PARA SUS APLICACIONES CON PLÁSTICOS, REVESTIMIENTOS Y TINTAS?

Deje un comentario