BIRLA CARBON BLOG

CON EL NEGRO DE HUMO

Las funciones del negro de carbono en aplicaciones de conductores de cables y alambres, aislamiento y revestimiento

08/02/2021 por Jinil Kim, Dra. Natalie Harris, Dr. Jun Tian

Tiempo de lectura: 6 minutos

Los compuestos plásticos conductores tienen una variedad de aplicaciones que incluyen blindaje conductor y aislante para alambres y cables, blindaje antiestático, de disipación electrostática (ESD, por sus siglas en inglés), blindaje de interferencia electromagnética (EMI, por sus siglas en inglés) y reemplazos de metal. Los plásticos son típicamente aislantes eléctricos. Es común utilizar un aditivo conductor para adaptar la conductividad de los plásticos a una aplicación en particular. En comparación con los nanotubos de carbono, la fibra de carbono, el grafeno y los alambres o cascos metálicos, el negro de carbono es el aditivo más rentable para fabricar compuestos conductores. Esto se debe a la tecnología de proceso de alta ingeniería del negro de carbono y su fácil dispersión.

Este blog habla sobre las propiedades clave del negro de carbono y cómo se relacionan con el rendimiento de la conductividad, especialmente en lo que respecta a las aplicaciones de alambres y cables.

1. Conductividad del negro de carbono

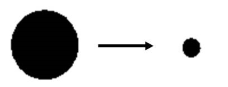

En aplicaciones de plástico conductor, el negro de carbono se utiliza principalmente para aumentar la conductividad de los materiales plásticos o para disipar la electricidad para proteger contra descargas eléctricas estáticas. La conductividad de estos plásticos está determinada por el tipo y la carga del negro, así como por los procesos de composición y fabricación de las piezas terminadas. El tipo de resina plástica y los aditivos también influyen en la conductividad, pero para esta discusión centrémonos específicamente en el negro de carbono. El negro de carbono está compuesto por nanopartículas primarias fusionadas para formar agregados que son estructuras tridimensionales en forma de cadena. Las propiedades medidas del negro de carbono, como el área de la superficie, la estructura, la porosidad y la actividad de la superficie, juegan un papel en el desempeño conductivo del material plástico, como se resume en la Tabla 1. Los negros conductores tienden a tener un área superficial más grande, una estructura mayor, una porosidad más alta, pero una actividad superficial menor, es decir, una limpieza química más alta. Además, la carga y la dispersabilidad del negro de carbono también impactan en la conductividad (Tabla 2).

Tabla 1. Propiedades fundamentales y conductividad del negro de carbono

Área de superficie (tamaño de partícula primaria)

- Los negros de carbono de gran área de superficie (tamaño de partícula primaria más pequeña) proporcionan un área de superficie más específica para la transferencia de electrones.

Estructura (tamaño agregado)

- Un tamaño de agregado más alto conduce a la formación de la ruta conductora con una carga más baja.

Porosidad

- El negro de carbono con alta porosidad contiene un mayor número de agregados por unidad de peso.

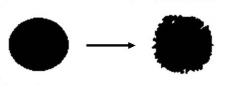

Actividad de superficie

- La actividad superficial más baja (mayor limpieza química) muestra una conductividad intrínseca más alta que ayuda a la formación de una ruta conductora.

Tabla 2. Efecto de la carga y dispersión del negro de carbono sobre la conductividad

Carga de negro de carbono

- Una mayor carga de negro de carbono conduce a la formación de una ruta conductora.

Dispersión

- El negro de carbono mejor disperso reduce la distancia entre los negros de carbono y conduce a la formación de una ruta conductora.

2. Aplicaciones de alambres y cables

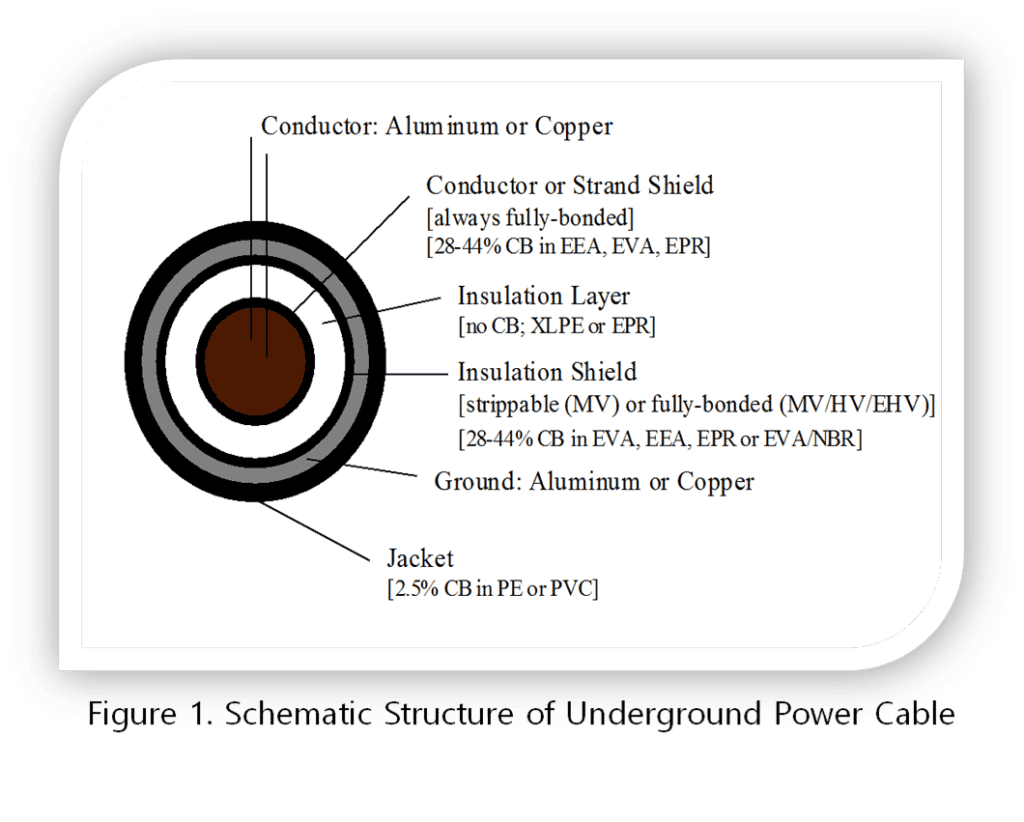

Las industrias de alambres y cables consumen la mayor cantidad de negro de carbono conductor, la mayoría del cual se utiliza en los blindajes de conductores y aislantes de cables de media y alta tensión. La figura 1 ilustra la estructura típica de los cables de alimentación. El blindaje del conductor puede unirse con el conductor de metal para proporcionar una interfaz suave y un campo eléctrico distribuido homogéneamente al aislamiento. El escudo de aislamiento protege el aislamiento de daños por corona y proporciona seguridad. El negro de carbono en los blindajes del conductor y del aislamiento juega un papel fundamental en la vida útil a largo plazo del cable.

Dependiendo de la aplicación específica y el tipo de negro de carbono, la carga de negro de carbono puede variar del 22 % al 44 % en peso. Aunque no es una necesidad conductiva, el negro de carbono también se usa en la cubierta del cable para reforzar la protección UV.

3. Requisitos de los negros de carbono en aplicaciones de cables y alambres

El negro de carbono es un componente esencial que se utiliza tanto en el conductor como en los blindajes de aislamiento para impartir el rendimiento de conductividad deseado. Para elegir un negro de carbono, podemos observar la carga de negro de carbono deseado. La decisión es entonces si utilizar un negro de carbono que ofrezca una conductividad más alta a una carga más baja o un negro de carbono con una conductividad más baja a una carga más alta. Sin embargo, la selección del negro de carbono depende no solo de la especificación de conductividad requerida, sino también de otros requisitos, incluidos la dispersabilidad, la reología, el rendimiento mecánico y la suavidad de la superficie.

Como se mencionó anteriormente, la conductividad de los compuestos de negro de carbono está determinada no solo por el tipo y la carga de negro de carbono, sino también por las condiciones del proceso, incluida la composición y la extrusión final del cable. Una comprensión completa de todos estos aspectos asegura la optimización del rendimiento conductivo.

3.1. Dispersabilidad

Los negros de carbono muestran niveles más altos de dispersabilidad con área superficial decreciente, menor porosidad y mayor estructura. Como se muestra en la relación propiedad-rendimiento en la Tabla 1, con la excepción de la estructura, existe un compromiso obvio entre la facilidad de dispersión y la entrega de altos niveles de conductividad.

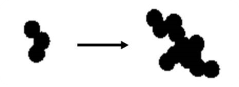

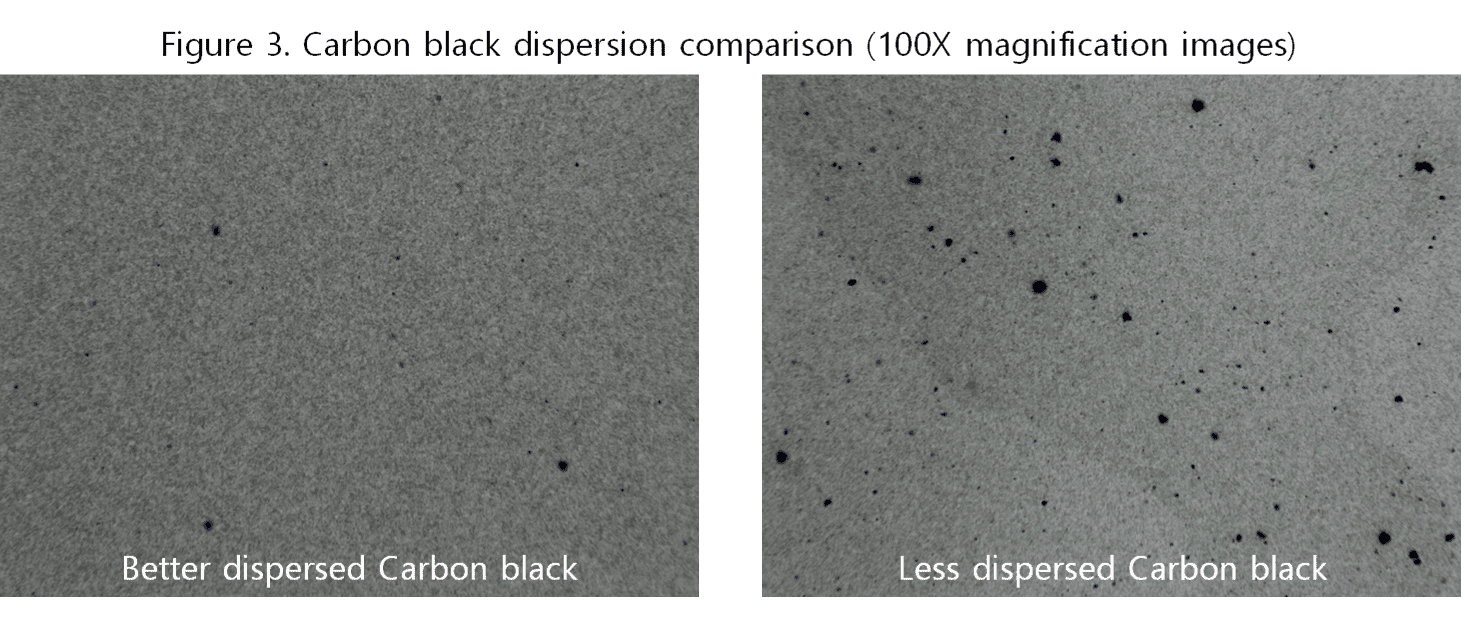

Por lo tanto, cuando se requiere negro de carbono de mayor conductividad, es importante encontrar un equilibrio entre la dispersabilidad y la conductividad. Los negros de carbono con diferentes niveles de dispersión se muestran en la Figura 3.

Podemos ver un par de escenarios:

Escenario 1:

Negro de carbono de mayor superficie y estructura media: En este caso, la energía de dispersión suficiente debe permitir la desaglomeración completa de los agregados individuales para proporcionar el rendimiento conductivo óptimo y otros atributos secundarios.

Escenario 2:

Superficie inferior y estructura alta: Con este equilibrio de propiedades, el negro de carbono es altamente dispersable y producirá un rendimiento conductor, pero con cargas ligeramente más altas en comparación con el negro de carbono descrito en el escenario 1. Esto significa que una menor energía de dispersión es suficiente para proporcionar una buena dispersión para el rendimiento de conductividad deseado. Se ha de mencionar que una mezcla demasiado agresiva o un aporte excesivo de energía con este tipo de negro de carbono puede provocar la descomposición del agregado (estructura más alta = agregado más friable) y, por lo tanto, ofrecer un rendimiento inferior al deseado.

3.2. Limpieza

Para aplicaciones de alambres y cables, la limpieza de un negro de carbono es tan importante como la conductividad y la dispersabilidad. Una mayor limpieza mejora la dispersión, la conductividad, la suavidad de la superficie y reduce los cambios del paquete de malla en el proceso de composición.

La tecnología Ultra de Birla Carbon garantiza una limpieza física excelente; más específicamente, niveles bajos de impurezas medidos mediante pruebas de residuos de tamices y cenizas.

Por otro lado, debido a la calidad del producto y las regulaciones químicas, la limpieza química también es un requisito importante. La limpieza química del negro de carbono se puede medir con azufre, PAH, iónicos y otros métodos de análisis de composición química.

Además de la limpieza física y química, el nivel de humedad presente en el negro de carbono también debe controlarse o minimizarse antes de la composición, ya que el exceso de humedad afecta negativamente a la dispersión, la conductividad y el acabado de la superficie.

La demanda de plásticos conductores para alambres y cables está aumentando, y nuestros negros de carbono juegan un papel importante. Birla Carbon es uno de los principales fabricantes de negro de carbono y puede ofrecer una amplia experiencia en el campo de la aplicación de alambres y cables. Estamos respondiendo a las diversas demandas del mercado con un portafolio completo de productos de negro de carbono. Nuestros expertos técnicos en todo el mundo están listos para colaborar con nuestros clientes para ayudarlos a tener éxito al descubrir las soluciones adecuadas para cualquier problema de aplicación. Hay muchas opciones a la hora de elegir y utilizar negro de carbono, por lo que le recomendamos que se ponga en contacto con un experto técnico de Birla Carbon para maximizar sus posibilidades de éxito.

Blogs adicionales para referencia

Asegúrese De Que Su Compuesto Salga Bien: Siete Errores Comunes A Evitar

Jinil Kim

Jinil actualmente es Director Senior del laboratorio de aplicación de negros de especialidad en Corea del Sur y del Servicio Técnico, el norte de Asia, para los mercados de plásticos, tintas y recubrimientos. Ha trabajado en la industria de los recubrimientos desde 1998 y se unió a Birla Carbon en 2009. Le gusta comunicarse con los clientes y disfruta desarrollando soluciones a los problemas de aplicación de los clientes. También espera apoyar el uso de negro de carbono en una variedad de aplicaciones. Jinil completó su curso de doctorado en electroquímica en la Universidad Politécnica de Corea. Recibió su Maestría en Ciencias en Química Industrial en la Universidad de Inha y su Licenciatura en Ciencias en Ingeniería Química de la Universidad Politécnica de Corea.

Dra. Harris Natalie

La Dra. Natalie K. Harris comenzó su carrera con Birla Carbon en 1990 en el Centro Europeo de I+D de Bristol, Reino Unido, con responsabilidades en el Grupo de Análisis de Materiales. La Dra. Harris se mudó a EE. UU. en 1998 en el cargo de Directora del laboratorio de Tecnología de Aplicaciones de la Sede Central Corporativa de Marietta, Georgia, con la responsabilidad de administrar programas de evaluaciones de negro de carbono en neumáticos, MRG, plásticos, tintas y revestimientos. Unos años después, la Dra. Harris pasó del entorno de laboratorio a un papel global en el desarrollo de nuevos productos para los mercados de tintas y revestimientos. El papel actual de la Dra. Harris es el de Directora de Servicios Técnicos de Norte América para los mercados de plásticos, tintas y revestimientos.

Dr. Jun Tian

El Dr. Tian ha estado trabajando en la industria del plástico desde que se graduó de la Universidad de Connecticut en 2004 y ha estado con Birla Carbon durante 8 años. El Dr. Tian actualmente trabaja como científico principal para liderar un equipo de tecnología y colaborar con nuestros clientes para desarrollar soluciones a una variedad de desafíos para aplicaciones de negros especializados.

¿DESEA SABER MÁS ACERCA DEL NEGRO DE HUMO Y LAS PROPIEDADES QUE LO HACEN IDEAL PARA SUS APLICACIONES CON PLÁSTICOS, REVESTIMIENTOS Y TINTAS?

Deje un comentario